Monitorización automática de sus datos de proceso

12/06/2010

Nos encontramos inmersos en un mundo donde la automatización es una realidad desde hace unos años. Los sistemas automáticos de toma de datos de proceso que se han instalado en las plantas industriales proporcionan muchos más datos de los que podemos tratar, es decir, registramos todo, pero no extraemos toda la información útil de estos datos. Por ello se hace necesario el tratamiento de estos datos de una manera también automática.

El análisis de vibraciones de maquinaria apareció con los primeros osciloscopios, tomó fuerza cuando estos osciloscopios desarrollaron la función de mostrar la gráfica amplitud/frecuencia (FFT), pero se implantó como una herramienta imprescindible cuando se automatizó la toma de datos en rutas programadas y el primer análisis de esos datos también se automatizó mediante el software desarrollado para el mantenimiento predictivo por vibraciones. Este software se desarrolló intensamente y hoy disponemos de excelentes herramientas que nos facilitan el trabajo para detectar los fallos en la maquinaria desde sus primeros síntomas.

Cada vez más usuarios de software predictivo se preguntan si los éxitos conseguidos a partir del análisis de la vibración se podrían conseguir también a partir de otros datos, como los procedentes de análisis de aceites, ultrasonidos, parámetros eléctricos... pero también temperaturas, caudales, presiones, consumos... El estudio y análisis de estos datos sirve tanto para detectar los primeros síntomas del desarrollo de averías como para detectar puntos del proceso con una eficiencia menor de la esperada, por lo cual, también podemos aplicar este análisis a la consecución de resultados sobre el plan para la mejora de la eficiencia energética.

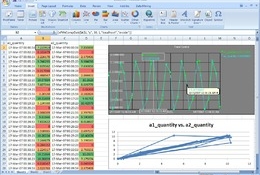

El traslado de los datos medidos por el Sistema de Control Distribuido (DCS) al Software para Mantenimiento Predictivo (PdM) no es una tarea costosa. La mayoría de plantas industriales disponen de herramientas del tipo PI*, que permiten la exportación de los datos registrados por el DCS a otros sistemas de análisis de la información. En muchas ocasiones, estos datos se tratan mediante aplicaciones estándar, como Excel*, que si bien es flexible para configurar cálculos a partir de los datos registrados en las tablas, el proceso de análisis resulta fundamentalmente manual, lo que significa consumo de tiempo de personal cualificado. Si bien ninguna compañía que tenga bien implantado un plan predictivo basado en vibraciones utiliza como software predictivo la hoja de cálculo Excel, cabe preguntarse si es posible automatizar el análisis de los datos de proceso mediante las herramientas predictivas desarrolladas para el mantenimiento predictivo por vibraciones, que ya existen en las plantas industriales.

El tratamiento de los datos de proceso registrados por el DCS mediante una aplicación predictiva reporta los siguientes beneficios:

1. Aumento en la fiabilidad de la planta. Porque se detectan las averías desde su etapa inicial.

2. Aumento de la eficiencia energética. Porque se identifican los procesos donde los resultados quedan por debajo de lo establecido.

3. Aumento en la seguridad. Porque se evitan situaciones peligrosas al conocerse las desviaciones sobre el funcionamiento normal desde el más mínimo cambio.

Todas estas ventajas aconsejan incorporar a su software predictivo los datos de proceso para ampliar la capacidad de detectar averías, desviaciones sobre el funcionamiento normal y caída de la eficiencia de los procesos.

Para más información contacte con Preditec/IRM en [email protected].

*) PI es un producto de OSIsoft; Excel es un producto de Microsoft.

PREDITEC - IRM, Your partner in reliability

PREDITEC - IRM, Your partner in reliability