Compresores alternativos

Preditec/IRM le ofrece la tecnología adecuada para la protección, supervisión y diagnóstico de sus compresores alternativos.

Los compresores alternativos son máquinas muy críticas en ciertos procesos productivos. Por ello, la estrategia predictiva en su mantenimiento es fundamental para evitar:

- Averías imprevistas que paren el proceso productivo.

- Averías catastróficas que destrocen el compresor.

- Descenso del rendimiento.

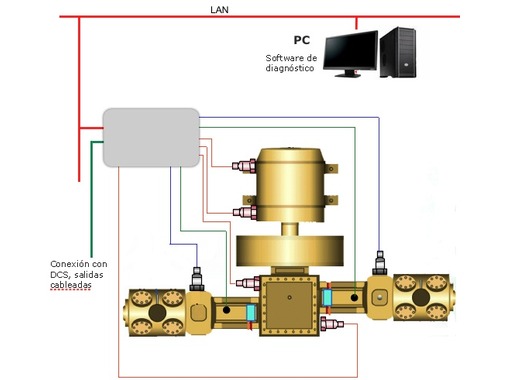

Las máquinas alternativas son difíciles de diagnosticar mediante el análisis de vibraciones. La técnica del análisis FFT que tanto éxito ha logrado en maquinaria rotativa no aporta información útil para el diagnóstico de la máquina alternativa. Pero existen otras técnicas también basadas en la medida y análisis de la vibración que han demostrado ser efectivas, como es el análisis de la forma de onda. La vibración suele medirse en estas máquinas como un parámetro de seguimiento global además de como una herramienta de diagnóstico. En el siguiente esquema se muestran los parámetros principales para una monitorización básica de compresores alternativos:

Transmisores de vibración

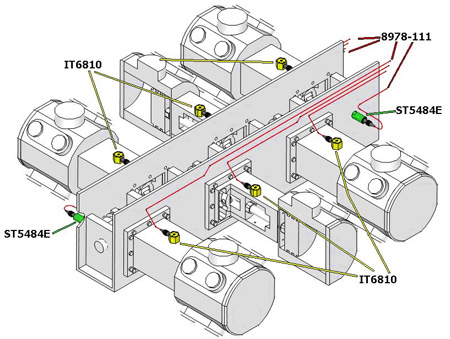

Por su propio principio de funcionamiento, la máquina alternativa provoca fuertes vibraciones al desplazar alternativamente una importante masa. Los diseños de los compresores alternativos tratan de compensar estas fuerzas para minimizar la vibración, pero cuando se produce un desajuste, esta vibración sube de amplitud. Para detectar estos cambios en la vibración, se montan en la bancada transmisores de vibración. Estos transmisores envían al sistema de control distribuido (DCS) el valor global de la vibración en mm/s rms en varios puntos del compresor. Este parámetro alertará de problemas estructurales o de grandes desajustes que hagan vibrar al compresor por encima de lo normal. La velocidad de vibración es muy sensible a los cambios de rigidez del sistema o a los cambios en las fuerzas excitadoras.

Los transmisores de vibración se colocan en la bancada del compresor en dirección horizontal alineados con la dirección de desplazamiento del pistón.

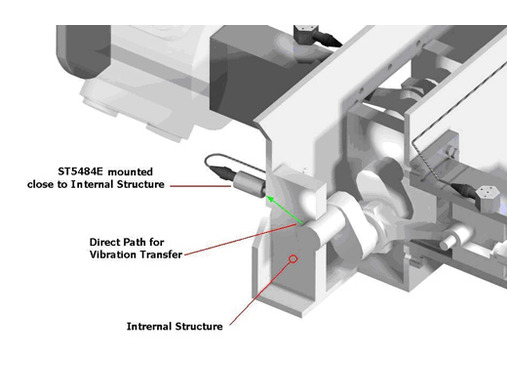

Transmisores de impactos

Los problemas de holguras se localizan mejor analizando la forma de onda medida en aceleración. Este análisis se puede realizar manualmente, pero si se desea automatizar de una manera sencilla se puede emplear un transmisor de impactos, diseñado especialmente para esta tarea. Los transmisores de impactos miden vibración de alta frecuencia (aceleración) y disponen de un contador de impactos. Su electrónica integrada transforma la onda de vibración medida en un valor escalar que indica el número de veces que se ha superado un nivel límite establecido en un determinado espacio temporal configurado. Para cada compresor se debe definir un nivel de vibración y un número de veces habitual para que la onda vibratoria supere el límite preestablecido. Este valor se transmite al DCS para su seguimiento.

El transmisor de impactos se coloca cerca de la cruceta y alerta de problemas mecánicos tales como holguras, roces o mala lubricación.

Aunque se trata de una técnica reciente, se ha generalizado la instalación de estos transmisores de impactos.

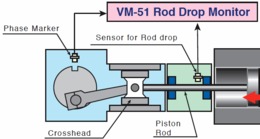

Caída de vástago

Para la monitorización de la caída de vástago se coloca una sonda de proximidad para medir continuamente la distancia desde un punto fijo al vástago del compresor. De esta manera se toma una onda del ciclo de ida y retorno de la biela. La comparación a lo largo del tiempo de las ondas registradas alertará del desgaste de segmentos y de otros posibles problemas mecánicos. Algunos sistemas de monitorización de caída de vástago se simplifican convirtiendo la medición de la sonda de proximidad en un valor escalar. En función de cómo se realice esta conversión, el valor de seguimiento es más o menos fiable.

Para la monitorización de la caída de vástago se coloca una sonda de proximidad para medir continuamente la distancia desde un punto fijo al vástago del compresor. De esta manera se toma una onda del ciclo de ida y retorno de la biela. La comparación a lo largo del tiempo de las ondas registradas alertará del desgaste de segmentos y de otros posibles problemas mecánicos. Algunos sistemas de monitorización de caída de vástago se simplifican convirtiendo la medición de la sonda de proximidad en un valor escalar. En función de cómo se realice esta conversión, el valor de seguimiento es más o menos fiable.

Para que el parámetro monitorizado sea fiable se debe tomar un valor puntual cada ciclo fuera de las zonas de inversión de fuerzas en el pistón, por lo tanto se recomienda que la medida se sincronice con un tacómetro.

Análisis de la presión dinámica

Pero quizás la técnica que más información aporta para el diagnóstico de los compresores alternativos es el análisis de la presión dinámica de cada cilindro. La representación de la presión a lo largo del tiempo de cada ciclo o bien el diagrama real P-V aportan valiosa información para el análisis del compresor, tanto a partir de medidas puntuales realizadas con equipos portátiles como para la monitorización en continuo.

Análisis de los ultrasonidos

El seguimiento del estado de las válvulas de los compresores alternativos es fundamental debido al ratio de fallos en compresores por problemas en válvulas. La técnica que mejor indica los problemas en válvulas es la medida de ultrasonidos en la culata. La representación de la onda de ultrasonidos a lo largo de cada ciclo (360º de cigüeñal) da la información necesaria para la localización de fallos principalmente en válvulas, pero también el estudio de los ultrasonidos nos alerta de otros fallos de origen mecánico, como holguras en la cruceta, desgaste de segmentos, fallos en la lubricación, etc.

PREDITEC - IRM, Your partner in reliability

PREDITEC - IRM, Your partner in reliability