Bombas

Las bombas son máquinas rotativas en las cuales podremos establecer su protección, supervisión y diagnóstico predictivo mediante sistemas de medida de vibración.

Modos de fallo

El análisis de vibraciones proporciona valiosa información para el diagnóstico predictivo de las bombas. Los tipos de fallos más usuales que se diagnostican en bombas industriales son:

- Desequilibrio

- Desalineación de acoplamiento

- Fallos de bancada, resonancia

- Fallos de rodamientos

- Cavitación

- Fallos relacionados con la impulsión

Sistemas de monitorización

Los sistemas de monitorización recomendados para este tipo de máquina son:

Vibración offline

Supervisión de parámetros de modos de fallo mediante rutas periódicas de vibración con colectores portátiles de vibración.

Vibración y temperatura online

Aquí realizamos una distinción entre bombas con sus ejes apoyados sobre cojinetes lisos y bombas con rodamientos. Indicamos lo que sería una monitorización básica, pues cada parámetro de vibración puede ser analizado y descompuesto en varios parámetros de supervisión más precisos cuando se utilizan sistemas avanzados de diagnóstico predictivo.

Bombas con cojinetes lisos

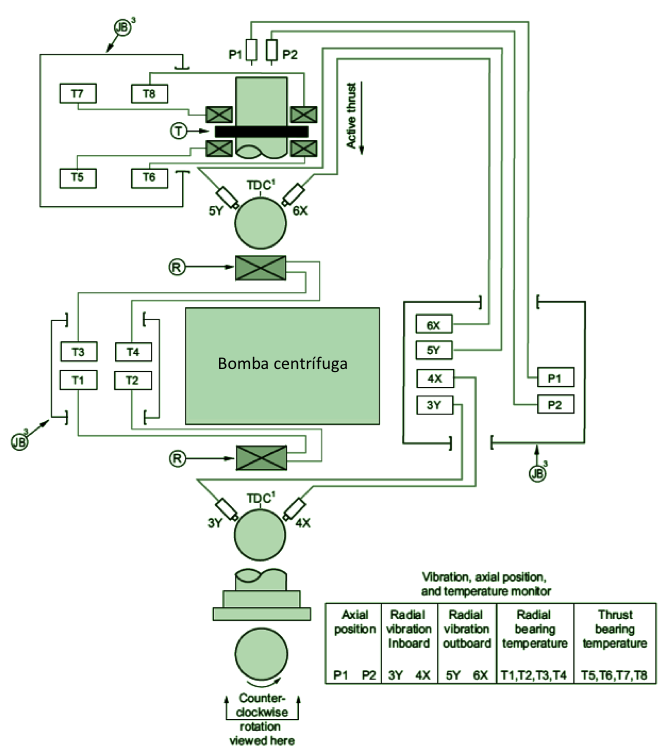

Imagen cortesía API670 5th Ed.

En las bombas que apoyan sus ejes sobre cojinetes lisos se monitoriza en continuo:

- Vibración radial en cada cojinete. Dos sondas de desplazamiento colocadas a 90º en cada cojinete (micras pico a pico)

- Posicionamiento axial del eje. Dos sondas de desplazamiento redundantes (micras pico a pico)

- Temperatura de cojinetes. Dos sondas por cojinete

- Temperatura del cojinete axial activo. Dos sondas por cojinete

- Temperatura del cojinete axial pasivo. Dos sondas por cojinete

Bombas con rodamientos

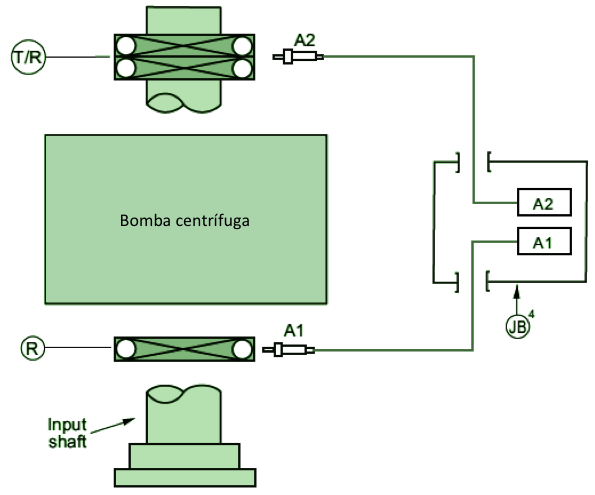

Imagen cortesía API670 5th Ed.

En las bombas que apoyan sus ejes sobre rodamientos, se monitoriza en continuo:

- Vibración radial en cada rodamiento. Un sensor acelerómetro por rodamiento o conjunto de rodamientos en el mismo soporte (mm/s rms)

- Parámetro de alta frecuencia para supervisar el estado del rodamiento, p.e. Envolvente de Aceleración, Spike Energy... Este parámetro se obtiene del mismo sensor acelerómetro que se aplica para medir la vibración.

- Temperatura de cada soporte de rodamientos. Se recomienda utilizar sensores acelerómetros que incluyan medida de temperatura.

Funciones de los sistemas de monitorizado en continuo (online condition monitoring)

Los sistemas de monitorizado en continuo proveen una interesante funcionalidad para la protección, supervisión y diagnóstico predictivo de la maquinaria tales como:

- Integración de datos de supervisión de modos de fallo al Sistema de Control Distribuido (DCS, SCADA, PI...)

- Disparo automático al llegar a niveles de vibración peligrosos para la máquina.

- Alertas ante necesidades de mantenimiento, p.e. equilibrado, reengrase, cavitación, sustitución de rodamientos...

- Medida automática y presentación de datos en gráficas de diagnóstico.

- Acceso remoto a los datos, lo cual facilita el diagnóstico desde un centro de monitorización remoto.

Equipos y sistemas recomendados para bombas

Monitorización en continuo:

- Bombas con rodamientos: Vibrovision y transmisores de vibración

- Bombas con cojinetes lisos: SETPOINT y Dynamix 1444

Colectores portátiles para monitorización de maquinaria por vibraciones: Falcon, PRE5140, PRE5050M y Dynamix 2500

Alineación láser: Alineadores Fixturlaser

Contacte con nuestro departamento comercial en [email protected] para solicitar una propuesta de monitorización de su maquinaria.

PREDITEC - IRM, Your partner in reliability

PREDITEC - IRM, Your partner in reliability